Woodpecker 2: una visione efficace ed accurata

Sedici commesse acquisite negli ultimi due anni e mezzo in diverse parti del mondo: l’ultima versione del nostro sistema automatico di controllo palette ha riscosso la totale soddisfazione da parte dei clienti. Intervista a Mattia Davoli, System Engineering Manager.

Modulare, scalabile e flessibile. Il sistema automatico di controllo palette Woodpecker 2 è stato progettato dall divisione robotica del nostro Gruppo, per rispondere alle nuove esigenze delle imprese. “Nel corso del tempo, i clienti con cui lavoriamo possono dover gestire nuovi prodotti, semilavorati, materie prime utilizzando bancali differenti - racconta Mattia Davoli, System Engineering Manager, che ha seguito il progetto in qualità di Product Manager -. Grazie alla visione artificiale siamo riusciti a realizzare un sistema capace di rispondere a queste complessità adattandosi in continuazione alle esigenze produttive”.

Quando nasce il Woodpecker e quali sono le sue funzionalità?

“Il Woodpecker assicura lungo tutto il processo produttivo l’utilizzo esclusivo di palette conformi alle esigenze del cliente ed è entrato a far parte della gamma delle soluzioni di E80 Group negli anni 2000. Il primo modello, pur essendo molto preciso e performante, eseguiva accertamenti basici: dimensione delle assi inferiori, presenza degli zoccoli e resistenza al carico in diversi punti. Era prettamente meccanico e quindi le modifiche alle impostazioni richiedevano diverse operazioni manuali; necessitava infatti per ogni tipologia di pallet di controlli ad hoc”.

Il pallet è un componente importante all’interno del processo logistico, perché?

“Il Woodpecker viene collocato all’inizio del processo proprio perché il pallet segue tutta la produzione. Una volta posizionato accompagna il prodotto lungo tutto il percorso. Si tratta quindi di un elemento importante che, a causa dei molteplici utilizzi, può subire usure e rotture, spesso difficili da rilevare per l’occhio umano. Non stupisce che un bancale danneggiato possa provocare numerosi problemi, anche di importante entità. Ad esempio, può collassare durante la fase di pallettizzazione o di trasporto con veicoli a guida laser; oppure può rompersi durante l’immagazzinamento. Questo, in via generale, può significare: fermo della linea, perdita del prodotto a bordo e, in caso di presenza di magazzini automatici o verticali a scaffalature, danneggiamento di più pallet. Il tutto a sfavore del cliente e della sua produttività. Per evitare che accada, spesso le aziende eseguono controlli ottici e manuali, pallet per pallet; un processo non sempre efficace”.

Perché si è deciso di passare ad un nuovo modello di Woodpecker?

“Il Woodpecker 2 è stato pensato per rispondere alle esigenze delle aziende, in continuità con le nostre soluzioni end-to-end. Occorreva sviluppare un sistema tecnologicamente avanzato che riducesse al minimo gli inconvenienti legati all’utilizzo di bancali non conformi. Così, dalla fine del 2015, in circa sei mesi, abbiamo raccolto i feedback dei clienti, confrontandoci con i responsabili di produzione e logistica. È stato passato in rassegna il Woodpecker 1: dai controlli esistenti ritenuti essenziali a quelli importanti ma non abbastanza performanti, fino a quelli non presenti ma desiderabili. Allo stesso tempo, abbiamo lavorato a stretto contatto con un importante produttore di bancali con cui abbiamo sviluppato un primo prototipo di stazione di controllo (capace di simulare cosa avviene sui bancali all’interno dei magazzini automatici) che ci ha fornito indicazioni strategiche già in fase progettuale. Una volta raccolte le informazioni, sono state messe a sistema con il know-how del nostro team, ed abbiamo iniziato a progettare il Woodpecker 2”.

Che caratteristiche ha il Woodpecker 2?

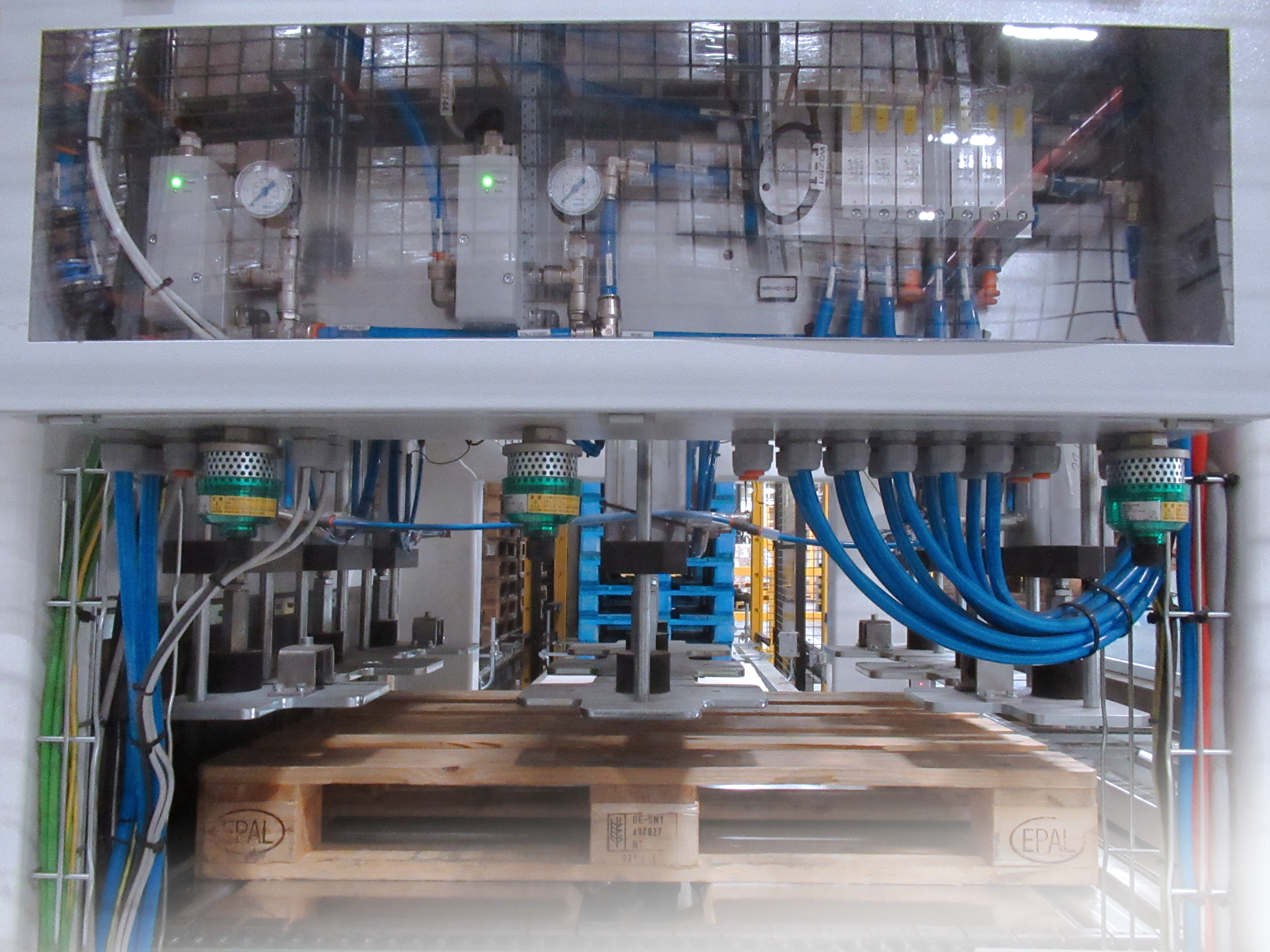

“Per rimanere fedeli all’obiettivo prefissato, ossia realizzare un prodotto all’avanguardia in grado di adattarsi in modo dinamico a molteplici tipi di pallet senza bisogno di customizzazione, abbiamo sviluppato il Woodpecker tenendo conto delle misure più diffuse al mondo, costruendo un sistema in grado di controllare pallet a partire da 800x600 fino a dimensioni limite di 1250x1165 senza necessitare di modifiche, e questo anche grazia all’utilizzo della visione artificiale. Una tecnologia che ha permesso di eliminare gran parte dei controlli meccanici, ad eccezione del controllo di resistenza al carico, garantendo la flessibilità necessaria. Combinando l’impiego di un laser come illuminatore e il sistema di visione artificiale siamo arrivati alla creazione di un “profilatore” capace di realizzare una scansione completa del pallet, scattando una foto del bancale ogni 10 millimetri. L’algoritmo sviluppato trasforma quindi la misurazione ottica in una misura fisica. Così facendo permette di verificare in modo molto preciso la conformità del pallet. La visione artificiale, così applicata, assicura al cliente la possibilità di decidere, tramite interfaccia informatica, la “ricetta di controllo” a lui più confacente. Per ogni tipologia di pallet il cliente ha piena libertà nello stabilire il range di resistenza al carico, lunghezza, altezza e larghezza del pallet, dimensioni dei vani di inforcamento ed il livello di difettosità di ogni singola asse. Si procede step by step per arrivare al mix ottimale che consente di scartare solo i pallet che avrebbero potuto causare seri problemi in produzione. Oggi, stiamo lavorando per migliorare alcuni aspetti, ma il nuovo modello di Woodpecker - installato in diversi impianti nel mondo - sta riscuotendo la piena soddisfazione dei clienti”.

Woodpecker from E80 Group on Vimeo.